Semi-Bio加上有半導體產業鏈的支撐,激盪出許多前所未有的喜悅火花與憧憬。然而,在半導體生醫層層浪花洗鍊的沙灘上,更多的恐怕是遍體鱗傷或鳴金收場的殘兵。迄今,即使臺灣Semi-Bio具有十足爆發力,但也還沒真正產出足具代表性的產品、甚至規模化的公司。為什麼半導體生醫這麼難?本文彙整國內指標性學者及投身研發的業者經驗觀點,從製程穩定性、商業模式、量產標準、思維差異、產能佔用、法規和臨床需求等6大挑戰,剖析Semi-Bio真正門檻所在。

撰文/吳培安

今年9月,SEMICON Taiwan 2022國際半導體展在臺灣盛大舉辦,國際半導體產業協會(SEMI)全球總裁暨執行長Ajit Manocha在會中以連線致詞,他說,「全球電子製造和設計供應鏈面臨的許多挑戰,2022 年仍在持續,無庸置疑地,臺灣在這些挑戰中,將作為全球最可靠且重要的供應鏈合作夥伴。」

在如此關鍵性的國際半導體產業展會議程中,也羅列了應用先進製程、異質整合、化合物半導體、車用晶片、智慧製造、永續、半導體資安等8大半導體應用面向,「生技醫療」應用仍在清單中缺席。

美國Advance Science News 一篇報告樂觀指出,全球生物晶片市場將以11.7%的速度成長,預計在2026年達到2,397億美元。

如此的未來,為何仍無法讓國際半導體業把生醫領域看進主流?臺灣真的是超前部署嗎?

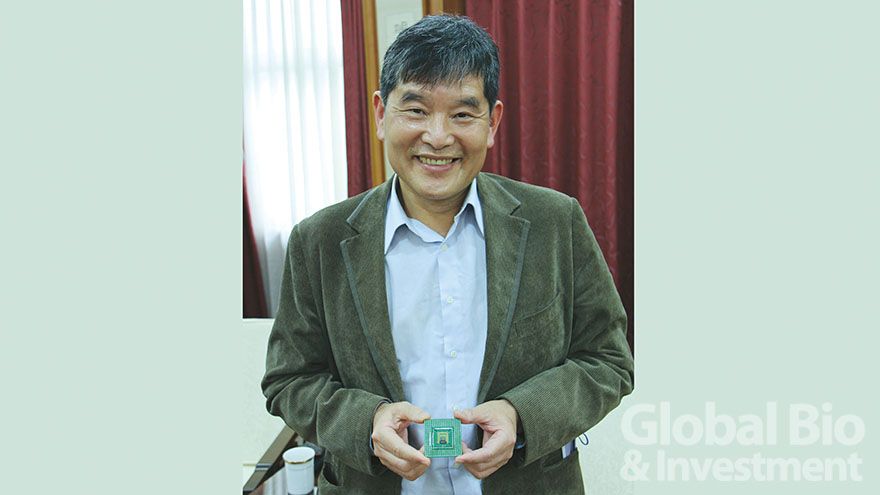

長期致力半導體生醫晶片研發的陽明交通大學李鎮宜副校長坦言,雖然臺灣頂尖的學術研究機構,包括臺灣大學、清華大學、陽明交大、成功大學、中研院等,都有團隊投身於半導體生醫應用的研發,「但真正願意投入生醫領域的半導體人才,相較於其他開發領域來說,少了非常多。」

堅持下來的業者寥寥可數

同行道路上,看來並不熱鬧。

永加利醫學科技(VSense)董事長瞿志豪也直言,即使曾經有好幾家公司投入體外檢測(In Vitro Diagnostics, IVD)開發,但現在仍堅持下來的業者也是寥寥可數,「整體而言,Semi-Bio這個跨產業的新興領域,其實並未真正興盛過。」

事實上,2000年後生技產業新興之際,臺灣產學界也有過一波生物晶片熱潮。已逝的中央研究院生物醫學研究所研究員白果能,當時研發完成臺灣第一張生物基因晶片,臺灣與美國、日本等先進國家的差距僅有1、2年,是全球不到10個擁有製造生物晶片技術的國家之一。

最高峰時期,也出現過8家生物晶片公司,包括晶宇、微晶、台灣基因、晶碁生化、達灣生化、騰隆科技、百恩諾生技和Linden Technologies等,其中不乏知名財團投資,如台灣基因由永豐餘、統一、東帝士三個集團共同投資成立。

然而,還走不到十年,公司紛紛收場或轉型。如今,幾乎僅剩成立最早的晶宇公司,晶宇也曾成功完成腸病毒檢測晶片開發,但因為成本太高,銷路有限,對公司而言,象徵意義遠高過於對公司貢獻不大的營收和獲利。現在的晶宇生技早已將晶片技術平台轉向以開發食品、啤酒、農業、畜產檢測晶片及晶片ODM設計代工為主。

爾後,後進業者也多在經歷嘗試後、最終仍決定轉換跑道,例如國內IVD研發業者麥博森(MobioSense),雖然成立早期在與國研院台灣半導體研究中心(TSRI)合作下,開發結合半導體晶片與生物塗佈技術的奈米線場效感測器(NanowireFES),但在考量開發期程與資金需求過於龐大後,在疫情期間決定轉換跑道,改以開發定溫核酸PCR檢測試劑為公司發展主軸。

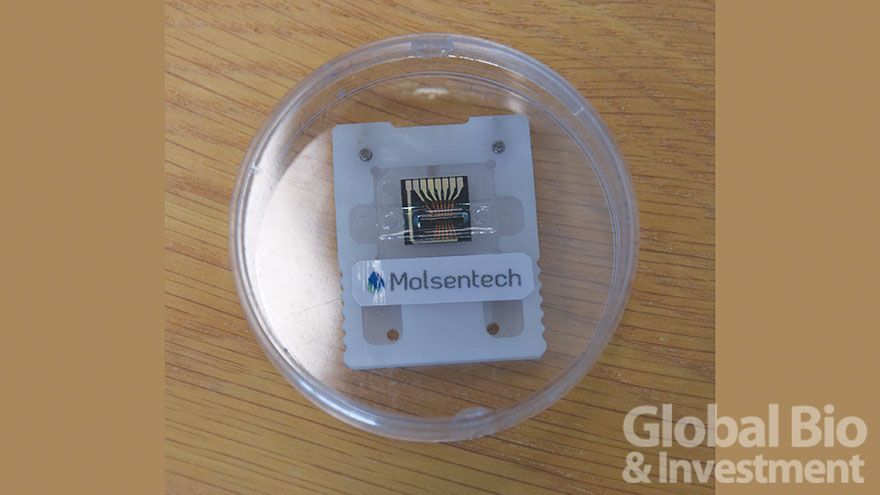

2021年底成功取得衛福部食藥署(TFDA)緊急使用授權(EUA)資格的矽基分子電測科技(Molsentech),其核心技術技轉自中研院,雖然已經是國內目前距離取得法規監管認可最接近的半導體生醫業者,但尚未取得完全許可證(Full Approval)。

將半導體應用在生醫上,為什麼這麼難?究竟會遇到什麼樣的困難?

本刊透過與國內指標性學者與產業界的深度訪談,將半導體生醫晶片開發面臨的普遍挑戰,彙整出Semi-Bio開發上彼此牽動、互相關聯的6大門檻,剖析它們如何使得半導體生醫應用,比其他生醫領域更為困難的關鍵因素。

矽基分子電測科技(Molsentech)是國內目前距離取得法規監管認可最接近的半導體生醫業者。圖為矽基分子開發之檢測機台外觀及晶片。(攝影/吳培安)

挑戰1:製程不穩定、除錯難度非常高 標準化方法至今還沒有出現

要讓半導體晶片獲得生物分子感測的功能,首先得在晶片表面加上一層連接點(Linker),再把生物分子探針(例如抗體)接上,這需要非常穩定且均勻的表面化學修飾技術,也是所有將半導體生醫感測晶片用於生物分子檢測應用的業者,必須克服的門檻。

瞿志豪表示,這些生物分子探針必須在晶片上分布均勻、排列整齊、方向均一,否則就會影響到電訊號的靈敏度,甚至是檢測結果的可重複性(Repeatability)。「這件事情牽涉到一些奈米製程技術,說起來簡單,做起來卻非常難!」

矽基分子執行長褚家容也表示,傳統的光學檢測是用酵素結合免疫吸附分析法(ELISA)的螢光訊號,即使晶片表面上的分子嵌得東倒西歪、不整齊也沒關係,但對利用電訊號提供高靈敏度檢測結果的半導體晶片來說,生物探針分子的製程處理品質,往往就是降低失敗率的關鍵。

另一項重大挑戰,則是存在於半導體和生醫兩大技術領域的交錯。麥博森執行長周聖燁表示,半導體和生醫各自的領域知識都非常深、也不同,當創新發生在兩者接觸的介面上,就會產生許多未知的挑戰。

周聖燁表示,如果直接用半導體表面去偵測檢體的檢測晶片,「就像是Dry Lab和Wet Lab兩端的複雜知識撞在一起,跨領域除錯(Trouble-Shooting)變得非常困難。畢竟對半導體業者來說,不會有人沒事把手機晶片拿去泡水!」

「舉例來說,如果下晶圓時發現出了問題,半導體的人會說他們的良率已經將近100%,但生醫的人也會覺得自己的濃度控制和操作流程都一樣,導致很難找出真正的問題出在哪裡、如何解決,而且標準化方法至今都還沒有出現。」周聖燁說。

「即使是號稱良率高達99.8%的半導體晶片,泡到溶液裡面良率就剩不到二成!」矽基分子執行長褚家容忍不住雙手一攤。

褚家容為了這項挑戰,在學研界(中研院物理所)花上了13年、成立公司後又花上8年,才理解半導體晶片在不同離子溶液時,會造成什麼樣的干擾,以及如何降低晶片本身的漏電和雜訊問題。

不過在經過和半導體廠合作夥伴多年的開發,矽基分子已經製造出即使浸泡在溶液中,良率也能高達95%的晶片,也成為矽基分子吸引國外投資人目光的競爭優勢。

挑戰2:晶片生產期長、還遠不如光學 生產經濟規模很現實

半導體晶圓生產速度和數量上的先天性條件,也是造成半導體生醫領域開發門檻極高的原因。

周聖燁坦言,麥博森後來先擱置半導體IVD方面的開發,最大的原因是考量到開發期程(Iteration)過長,下一次晶片往往需要至少2到3個月(有時候甚至要半年)。雖然,這已經比國外快上許多,但相較於同樣用途的光學產品,不僅早已是目前檢測市場的主流,其更換試劑配方的速度也遠比半導體來得快。

周聖燁也直指Semi-Bio開發的風險極大:「漫長的開發期程,再加上龐大的資金需求,即使有更多的優勢,例如更快、更靈敏,未來要回本還是很不容易,也有可能開發到一半,市場競爭對手變得更強了,或是市場未滿足需求就消失了。」

「10幾年前,我的團隊嘗試過生產心電圖量測晶片,也獲得國內某積體電路(IC)設計公司的興趣,但我們跟他們談一百萬片的量,被他們說太少了!」即使已是行業人士權威導師級的李鎮宜,他也苦笑分享,「生產經濟規模就是很現實。」

李鎮宜因此提醒,「半導體晶片本身一次生產的數量非常大,因此,必須謹慎評估後續持續擴充醫療市場、維持獲利的方式。」

然而,更龐大的晶片生產數量,也就意味著需要有更大需求的終端市場支持。除非是使用度極高的耗材,否則都很可能會遇到供過於求、生產過剩、叫好不叫座的窘況。

「這就是為什麼我們專注在『通用型檢測晶片+軟體調控』的開發,如果同一種晶片方案能夠滿足各種不同的檢測需求、只需要在軟體設計調整,就可以把晶片需求量極大化,分攤掉晶片研發和生產製造的成本,最終才有獲利的空間。」李鎮宜和團隊針對這個痛點,終於十年磨劍有成。

褚家容則表示,矽基分子在透過取得EUA、成功證明自家產品在靈敏度的表現後,正透過共同開發、對外授權等不同的合作模式,擴張產品的應用範圍,進而創造更大的需求市場,同時在商業模式上嘗試更多的可能性。

「另一種解套的方式,是鎖定高成本治療商機。」李鎮宜進一步舉例,像是美國植入式醫材公司Second Sight所開發的Argus II假體系統,就是結合了視網膜生醫感測晶片,來治療視網膜色素病變(Retinitis Pigmentosa),一次治療就要近百萬元新臺幣,雖然每年治療的人不多,但只要每年有幾百、幾千個治療案例,就能在一年內回收晶片的研發成本。(見〈成功的技術,失敗的公司〉)

李鎮宜跨域合作經驗豐富,他表示半導體產業想要用生醫晶片和醫療團隊合作時,經常會發現半導體產業設想的流程和臨床實務的差異甚大。(攝影/劉馨香)

成功的技術,失敗的公司!? 患者權益及納保配套也須關注

雖然,高單價治療有望成為生物電子醫療的商業模式之一,但在此領域的先行者似乎走得並不順遂,也引起這類創新植入式醫材在開發完成、甚至取證後,於相關醫療配套、保險措施的審慎評估。

據今年2月外媒《SPECTRUM》的報導,開發出Argus II假體系統、以仿生視覺幫助患者獲得部分明暗辨別能力的Second Sight公司,在2020年被早先參與測試的患者驚訝地發現該公司面臨財務困難,已經放棄這項技術並瀕臨破產,卻沒有將消息告知患者。

這些接受此植入式醫材治療的患者,陷入不知何時會再度失明的恐慌中,甚至是已經失效的眼中植入物存留在眼中,可能導致併發症,或是在未來干擾核磁共振影像檢查(MRI)時遇到困境,且就算拆除仍可能面臨高額移除手術費或風險。

另一家同樣開發出視網膜下視覺晶片RETINA IMPLANT Alpha AMS、經角膜電刺激系統OkuStim的德國公司Retina Implant AG,即使兩樣產品先後在2013年7月、2016年3月皆取得歐盟CE認證,但仍在公司成立的第16年宣布解散。

公司在解散公告中表示,雖然大多數的患者認為治療體驗相當積極,但最終公司仍認為其在患者身上達到的治療結果不如預期,並指控特定國家的審批程序過於官僚(Bureaucratic)且生硬(Laborious),並認為只有透過全面性的健康納保,才能讓患者真正享受到這類療法。

挑戰3:迄今尚未成功量產、商業化 在量產穩定性幾乎全軍覆沒

瞿志豪強調,「量產穩定性」可說是半導體晶片開發IVD產品的最大挑戰。此領域業者開發產品時,最常遇到的狀況,就是在實驗室少量生產時IVD產品測試效能都很好,但一旦進入大規模生產,品質控管和穩定性就接連出問題。

瞿志豪殘酷又感慨地點出,事實上,利用奈米矽場效應電晶體(FET)製作生物感測器,早就是這10年來相當熱門的研究題目,在Google Scholar上每年都有2、3千篇學術論文發表。「可惜的是,目前為止幾乎沒有人成功量產、商業化,幾乎都敗在量產穩定性上。」

瞿志豪解析,「這項挑戰並不是嚴格要求製程就能做到,而是整個開發程序打從一開始,就必須用Design for Manufacturing的思維去做,在產品開發初期就要考量到後續的量產過程中,可能會出現哪些不精確、難以控制或是產生誤差的部分。」

為了確保製程的穩定性,瞿志豪表示,如果要在產品開發初期就考量到後續的量產,以及FDA取證的話,就一定要用量產版的產品去驗證,還要有一條通過ISO 9001規格的正式產線,「若此,投入量產化的資金,少說就要上千萬美元!」

周聖燁也表示,雖然有些學校會提供學術用晶圓的少量生產服務,但終究只是學術用,不僅距離量產還有一段距離,也沒辦法直接銜接給半導體大廠製作,很多資源有限的小公司或一般學術單位,即使有很好的概念或切入點,依然難以真正走向商品開發。

儘管公司轉型後重拾信心,但周聖燁難掩其間過程的挫折,他進一步告白,「可能很多人會覺得,從小規模的學術級晶圓一步步走到工業化量產,這條放大途徑聽起來很合理,但實際上走過一遍的經驗告訴我們,每跳一個階段並不是複製製程參數就好,可能甚至連軟體都要調整,而且不同半導體公司的製程也有差異,很可能你前面累積的80%到90%的經驗,結果都派不上用場!」

周聖燁因此強調,「所以最好的方式,就是從一開始就直接和負責量產、測試的晶圓廠一起研發。」

周聖燁指出,除非透過半導體大廠和學校的產學合作,或是業者在開發早期就以合資協議(Joint Venture, JV)方式和半導體大廠合作,不然,可能還是很難解決製程不穩定的問題。

「總和來說,要確保半導體生醫晶片的製程穩定性,大量的開發資金絕對是攻克門檻的必要條件。」不過,周聖燁表示,「生醫產業本身就已經是資金密集,如果加上半導體晶片開發的元素,那就更密集了。」

「有的廠商可能會覺得投個3億、5億就做得出來,但我覺得其實應該是30億、50億,乘上5到10年才做得出來,而且頭幾年都不會有成果,所以,很多計畫很早就終止了。」自身經驗讓周聖燁直言不諱。

八吋晶圓_DSC_7245.jpg)

業者表示,有些學校會提供學術用晶圓的少量生產服務,但距離量產還有一段距離。圖為陽明交大生醫電子轉譯研究中心展示之晶圓。(攝影/劉馨香)

>>繼續閱讀第二部分

>>本文刊登於《環球生技月刊》Vol. 100